1. 자작나무 합판 제작 영상

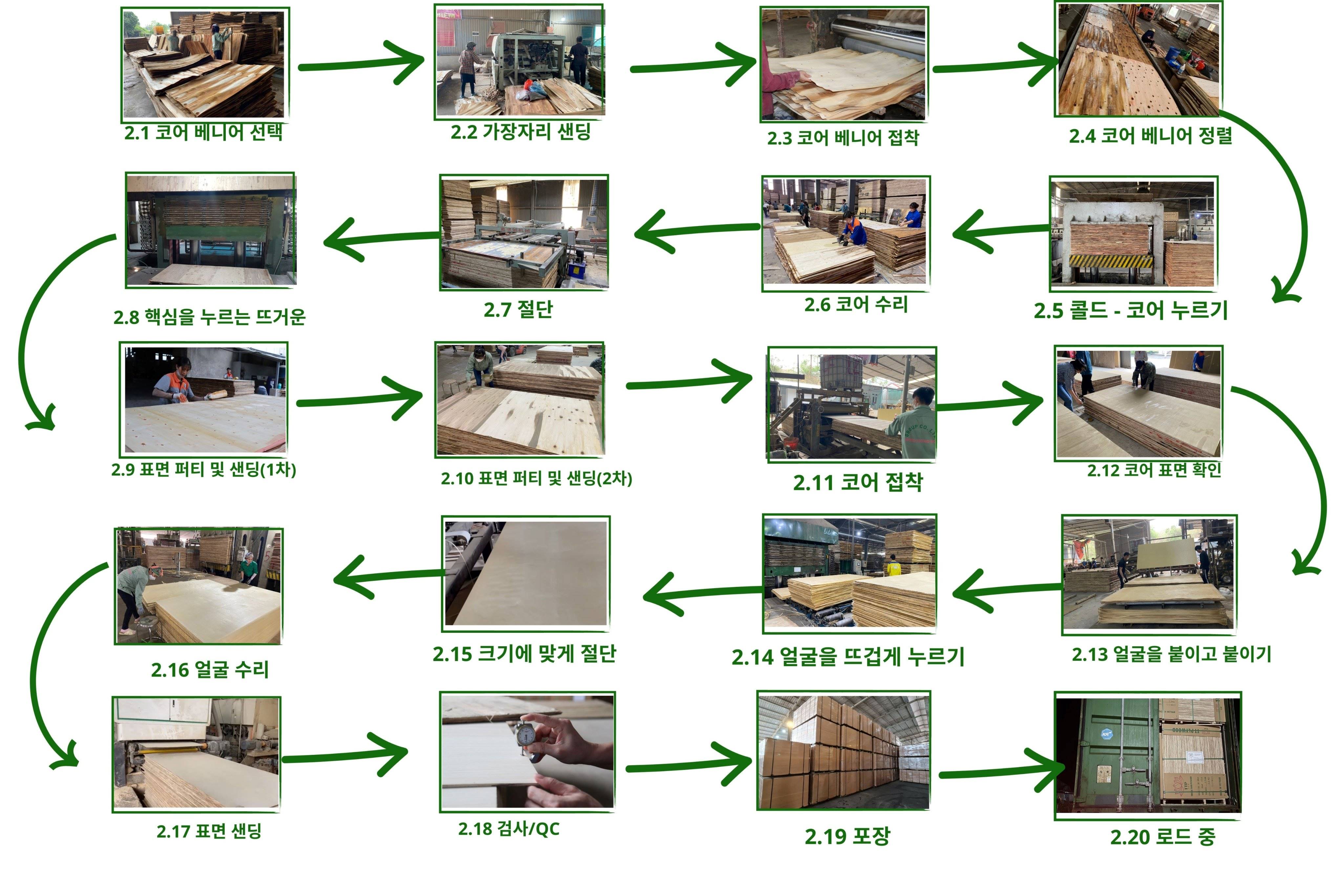

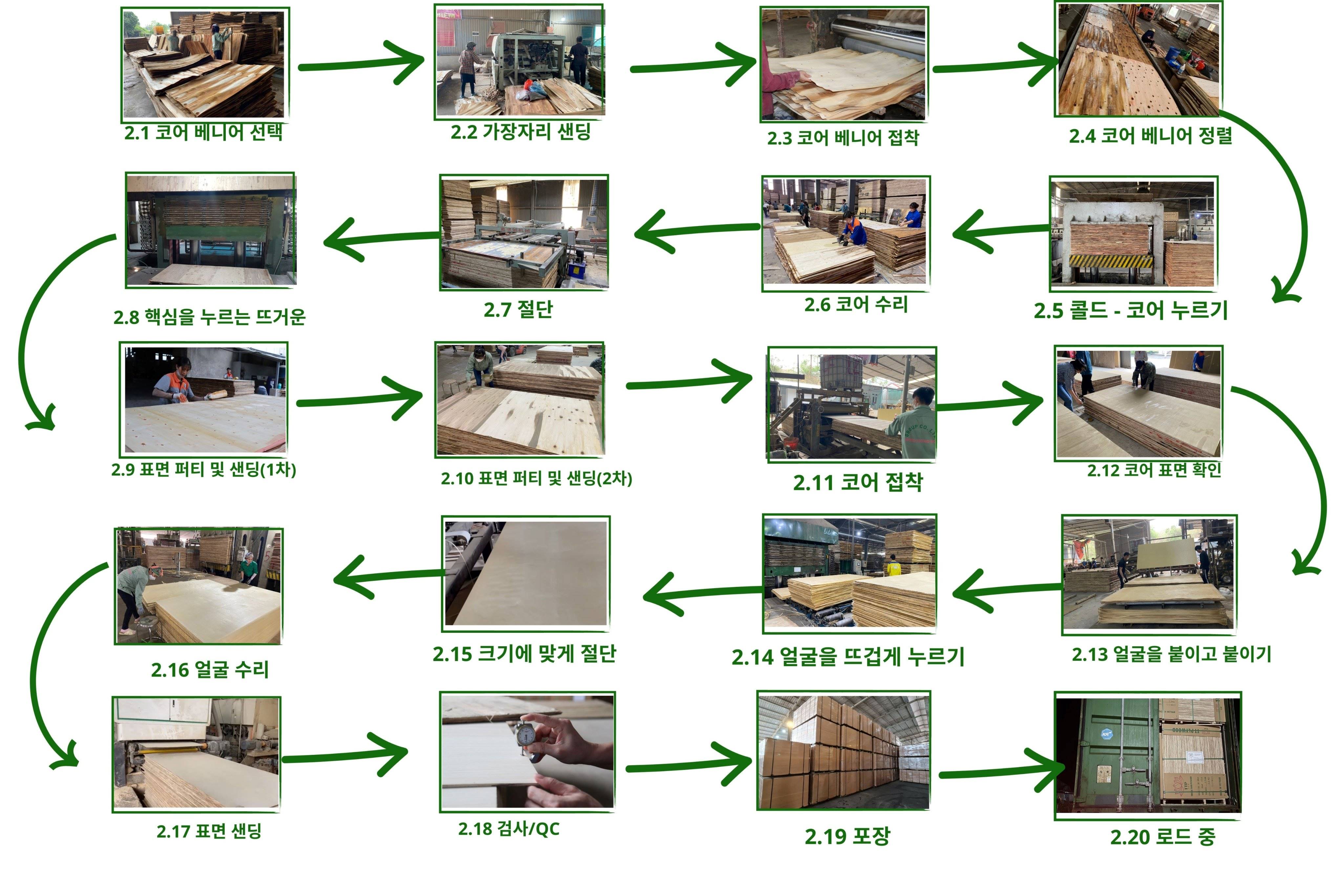

2. 자작나무 합판 생산 다이어그램

자작나무 합판 생산 세부사항

등록 상표: 업데이트 중g...

상태: 긴 양말

|

크기 |

4x8, 3x6 ft 또는 요청에 따라 |

|

두께 |

3mm - 30 mm |

|

용인 |

+/- 0.3 mm - 0.5 mm |

|

코어 베니어 |

유칼립투스, 아카시아 |

|

얼굴/뒤 |

자작나무 C, D+, D, E 등급 |

|

접착제 |

E0 탄수화물 P2 |

| 뜨거운 누르기 |

2회 |

| 샌딩 |

2 샌즈 |

|

수분량 |

12% 이하 |

|

밀도 |

560-650kg/m3 |

|

애플리케이션 |

고급 가구, 건설, 캐비닛 |

Hotline/Whatsapp/Line/Kakao/Wechat:

+84 326 942 288

1. 자작나무 합판 제작 영상

2. 자작나무 합판 생산 다이어그램

자작나무 합판 생산 세부사항

2.1 코어 베니어 선택

가구용 자작나무 합판에 대해 말씀드리자면, 저희는 100% 조각 하나하나를 검사하고 주로 Acacia, Eucalyptus에서 만든 코어 베니어 등급 A를 활용합니다. 혼합 활엽수,...요구 사항을 충족하지 않는 베니어판은 거부됩니다. 고객이 더 저렴한 가격과 그들이 요구하는 품질에 적합하기를 원할 경우 일부 코어 베니어 등급 B를 사용하여 등급 A로 생산합니다.

등급: 편평하고 표면이 양호하며 구멍이 없고 가장자리가 완전히 4개이며 결함이 없습니다.

B 등급: 편평하고 양호한 표면, 1-3개의 작은 구멍, 완전히 4개의 모서리

2.2 가장자리 샌딩

그레이드 코어 베니어는 함께 쌓을 때 합판이 너무 많이 겹치지 않아 두께가 고르게 되도록 양쪽 짧은 가장자리에 샌딩 처리됩니다.

2.3 코어 베니어 접착

자작나무 합판 제조에 사용되는 접착제는 접착제 E0 carb P2입니다. 그것은 밀가루와 약간의 색상과 혼합되어 접착력이 높은 완전한 액체를 만듭니다.

자작나무 합판의 생산에 있어서도 베니어는 접착제가 베니어의 양면에 고르게 접착되고 접착제로 완전히 코팅되도록 접착제 기계를 하나씩 통과합니다. 고르게 접착되지 않은 껍질을 벗긴 보드는 생산에 들어갈 경우 박리 및 가장자리 분리로 이어집니다.

2.4 코어 베니어 정렬

시트는 한 줄로 배열되어 하나의 젖은 레이어와 다른 하나의 건조 레이어가 그들 사이에 강한 연결을 만듭니다. 외부 레이어는 전체 흰색 A 등급 베니어를 사용하고 B 등급 베니어를 사용하는 경우 작업자가 조심스럽게 패치합니다.

라인을 따라 놓인 가장자리 샌딩 시트는 플라스틱 스테이플러로 고정됩니다.

2.5 콜드 - 코어 누르기

베니어를 쌓은 후, 배열된 베니어 시트는 기상 조건에 따라 약 4-8시간 동안 모양을 형성하기 위해 최소 4개의 피스톤 및 고압으로 냉간 프레스 기계에 넣어 패널이 일시적으로 형성되도록 도와줍니다. 내부 구조를 강화하십시오.

2.6 코어 수리

핫 프레싱 전에 작업자는 전문 기술을 사용하여 보드를 뒤집고 표면의 가장자리와 베니어 겹침에서 과도한 목재를 제거합니다.

우리 작업자는 초과 베니어를 자르고 거부하고 필요한 경우 베니어의 간격을 덮습니다. 코어는 나중에 채워지고 평평해야 합니다.

2.7 절단

냉간 압착 후 코어가 처음으로 절단되어 여분의 가장자리가 제거됩니다.

2.8 핵심을 누르는 뜨거운

코어 시트는 한 장당 한 트레이씩 열간 프레스 기계에 넣어 평평한 보드와 매우 정확한 두께를 보장합니다.

열간 압착 시간은 두께 및 기상 조건에 따라 20~50분 정도 소요됩니다. 예를 들어 15mm의 경우 25분, 20mm의 경우 40분,…

숙련된 작업자가 높은 압력과 적절한 온도를 설정하여 베니어 레이어를 함께 결합하고 제품을 영구적으로 고화시킵니다.

2.9 표면 퍼티 및 샌딩(1차)

2.10 표면 퍼티 및 샌딩(2차)

2.11 코어 접착

2차 표면 퍼티 및 샌딩 후 제품의 외관을 좋게 하기 위해 시트에 노광방지 접착제를 도포합니다.

2.12 코어 표면 확인

코어를 다시 확인하고 작은 구멍이나 결함을 수정한 후 다음 단계를 진행합니다.

2.13 얼굴을 붙이고 붙이기

코어를 확인한 후 페이스 베니어를 넣기 위해 접착제로 코팅합니다. 사용된 접착제는 코어를 결합하는 데 사용한 접착제와 동일합니다. 면은 접착제로 코팅된 코어에 조심스럽게 놓입니다.

2.14 얼굴을 뜨겁게 누르기

시트는 110-120kg/m3의 높은 압력으로 약 110-120도의 온도에서 약 6-7분 안에 열간 압축됩니다.

2.15 크기에 맞게 절단

패널은 고객의 요청에 따라 표준 크기로 절단됩니다. 상업용 합판의 인기있는 크기는 1220x2440mm,…

2.16 얼굴 수리

절단 후 작업자가 시트의 표면을 검사하여 부풀어 오르거나 누락되거나 찢어진 경우 접착제를 사용하여 수리합니다.

2.17 표면 샌딩

시트는 아름답고 매끄러운 표면을 위해 샌딩됩니다. 이 단계는 시트가 약간 반짝거리는 것처럼 보이게 합니다.

2.18 검사/QC

가장 소중한 고객에게 배송되기 전에 모든 합판 시트는 경험이 풍부하고 고도로 숙련된 QC 팀이 구매자에게 결함이 있는 상품을 받을 위험을 최소화하기 위해 하나씩 철저히 검사합니다. 우리 작업자는 각 조각의 치수, 두께, 수분 함량, 얼굴과 뒷면, 가장자리, 강도를 주의 깊게 확인합니다. 또한 11mm up 두께의 경우 QC 팀은 나무 망치를 사용하여 시트의 여러 지점을 두드리고 소리를 듣고 구조 및 내부 박리를 검사했습니다.

TTP는 최고의 베트남 합판 제품과 가치를 고객에게 제공하기 위해 전문적이고 고도로 숙련된 QC 팀이 채우기 전에 100% 자작나무 합판 조각 검사 프로세스를 갖춘 유일한 장치 중 하나임을 확신합니다.

2.19 포장

마지막으로 조각을 세고 묶어 번들을 만듭니다. 묶음의 네 모서리는 강한 강철 끈으로 묶인 상자로 덮여 있으며 높은 팔레트에 올려 바다로 운송하는 동안 제품을 보호하는 베이스를 만듭니다.

2.20 로드 중

이 패키지는 넓고 건조한 창고에 보관되며 고객에게 배송하기 위해 컨테이너에 적재할 준비가 됩니다.

애플리케이션

우리의 품질 인증

합판 산업에서 10년 이상 동안 우리 회사는 항상 가장 적합하고 자격을 갖춘 제품으로 고객에게 서비스를 제공하려고 노력합니다. 다음은 미국, 인도, 한국, 말레이시아, 일본 등으로 수출된 당사 합판의 사양 및 품질을 나타내는 인증서입니다.

-----------------------------------------

Hotline/WhatsApp/Line/Kakao: +84 326 942 288

Email: info@ttplywood.com

Website: https://ttplywood.com/

Nationwide delivery

Into money: